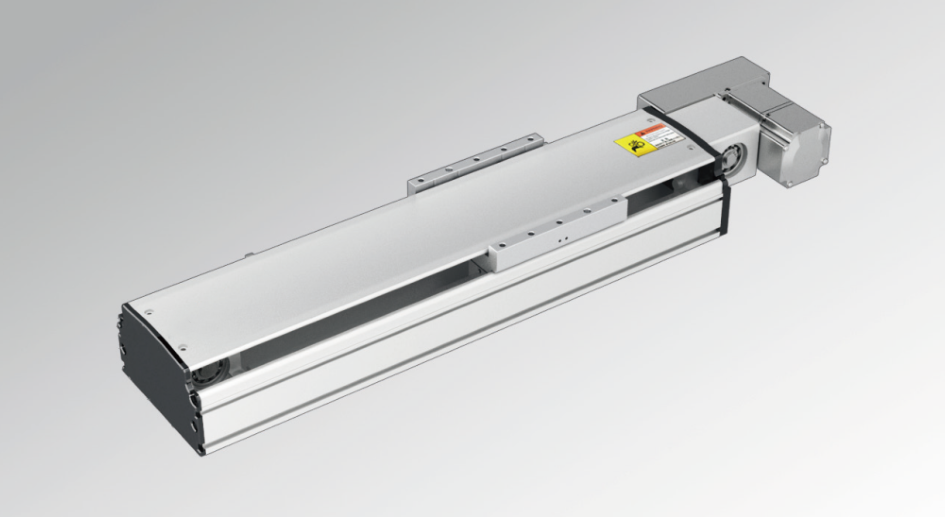

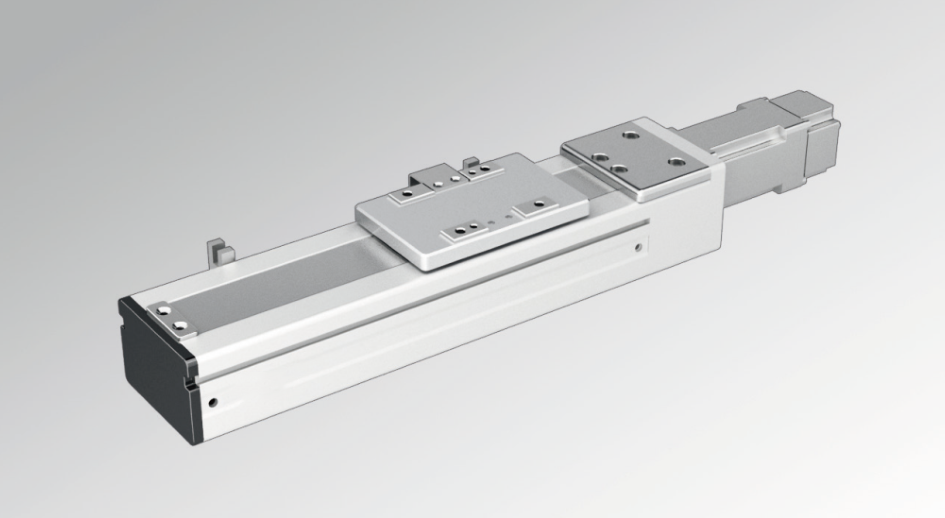

如果有进行过线性模组加工经历的话,大家会发现许多的模组底座在加工后都会发现中间变形了,通常都是两边翘起来了,这到底是为什么呢?那这个又怎么解决呢?今天线性模组厂家创威达科技为大家介绍一下。

首先,我们要明白力的作用是相互的,而一切物品都会存在应力。线性模组的底座的主要材料是铝,硬度较低,当它在加工时,如果切削深度较大或刀具不佳导致切削力增大,会产生大量的热导致膨胀,在降温时内应力释放而导致形变,除了这几种情况还有各种各样的原因会导致工件变形的。

而变形会导致原来平整的面出现弧度,影响线性模组的直线度和平行度等,长度越长的模组造成的影响越大,不单单影响装配,更影响整个模组的正常运行。那么有什么办法可以避免变形呢?

一、减少切削深度;

分层多次切削,减少切削深度可有效减少铝屑的产生以及受力,能降低产生的热量和变形;

二、更换刀具;

过于磨损的刀具会影响加工时的切削力,使得产生热量增加,容易卷刃,

三、加切削液,排屑;

切削液可起到润滑、排屑、降温等作用,能有效避免热膨胀的现象,同时还能避免铝屑对工件表面造成损伤

四、优化刀路和加工顺序;

底座的加工实际上是铝材挤压形变的过程,优化进刀路线能避免在切削余量大的位置时造成对加工后出现影响的形变,均匀的加工顺序能高效避免集中高温的情况。

上面简单为大家介绍了线性模组加工变形问题的来由和解决方法,希望能帮助您更进一步了解线性模组的特点和特性,如果您还在为线性模组的选择和装配发愁,不妨咨询下创威达科技。

上一篇:十字滑台模组如何保持高垂直度

下一篇:直线模组低温环境安心使用心得